Precisione del Silicio: Come la Spettroscopia nel Vicino Infrarosso Rivoluziona la Produzione dei Semiconduttori

Sep 24, 2025

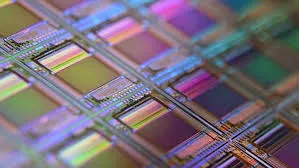

Negli ambienti meticolosamente controllati degli impianti di fabbricazione dei semiconduttori, dove variazioni su scala nanometrica possono determinare il successo o il fallimento del prodotto, la spettroscopia nel vicino infrarosso (NIR) è emersa come una tecnologia analitica indispensabile. Questa tecnica non distruttiva opera all'intersezione tra fotonica e scienza dei materiali, fornendo approfondimenti senza precedenti sui processi di produzione che erano precedentemente invisibili ai sistemi di monitoraggio convenzionali.

Il principio fondamentale alla base delle applicazioni dei semiconduttori del NIR risiede nell'interazione unica tra fotoni nella gamma di 950-1.700 nanometri e vari materiali utilizzati nella fabbricazione di chip. Quando la radiazione NIR incontra wafer di silicio, strati di fotoresist e composti di imballaggio, genera firme spettroscopiche distinte basate su vibrazioni molecolari e modelli di diffusione della luce. Queste firme fungono da impronte digitali, rivelando informazioni critiche sulla composizione del materiale, l'integrità strutturale e il completamento del processo senza alcun contatto fisico che potrebbe danneggiare componenti delicati.

Tabella 1: Capacità della Spettroscopia NIR nel Rilevamento dei Difetti dei Wafer

|

Tipo di Difetto

|

Limite di Rilevamento

|

Metodo Tradizionale

|

Tasso di Falsi Positivi

|

|

Particelle superficiali

|

0.1 μm

|

Microscopia ottica (0.5 μm)

|

<0.01%

|

|

Micrograffi

|

5 nm di profondità

|

Analisi SEM

|

0.05%

|

|

Difetti cristallini

|

0.05 μm²

|

Diffrazione dei raggi X

|

0.02%

|

|

Contaminazione

|

0.01 strato monoatomico

|

Spettroscopia Auger

|

0.08%

|

La capacità della tecnologia per il rilevamento dei difetti dei wafer rappresenta una svolta particolare. Poiché la luce NIR penetra le superfici di silicio, si disperde in modelli prevedibili quando incontra materiali incontaminati ma mostra anomalie rilevabili quando incontra imperfezioni superficiali. Sensori avanzati possono identificare particelle piccole fino a 0,1 micrometri e microscopici graffi che sfuggirebbero al rilevamento del microscopio ottico. Questo approccio senza contatto elimina la necessità di sezionamenti distruttivi consentendo al contempo una copertura di ispezione del 100% - un vantaggio cruciale quando si processano wafer che costano centinaia di dollari ciascuno.

Nei processi di fotolitografia, la spettroscopia NIR ha trasformato l'accuratezza della misurazione dello spessore. La tecnologia analizza complessi modelli di interferenza creati quando la luce si riflette tra i confini superiori e inferiori degli strati di fotoresist. Algoritmi sofisticati calcolano quindi lo spessore con una precisione di ±0,1 micrometri nell'intervallo 10-100 micrometri critico per la litografia moderna. Questo rappresenta un miglioramento significativo rispetto ai tradizionali metodi di ellissometria che soffrivano di un errore umano del ±5% e richiedevano il contatto fisico con i campioni.

Tabella

2

: Parametri di Monitoraggio della Polimerizzazione

|

Parametro

|

Capacità di Monitoraggio NIR

|

Intervallo di Lunghezza d'Onda

|

Accuratezza

|

|

Grado di polimerizzazione

|

Tracciamento in tempo reale

|

1680 ± 20 nm

|

>99.2%

|

|

Densità di reticolazione

|

Misurazione quantitativa

|

1700 ± 15 nm

|

98.5%

|

|

Temperatura di transizione vetrosa

|

Misurazione indiretta

|

1650-1720 nm

|

±1,5°C

|

|

Sforzo residuo

|

Analisi predittiva

|

1600-1750 nm

|

±0,8 MPa

|

L'applicazione si estende alle fasi di imballaggio e incapsulamento, dove il NIR monitora i processi di polimerizzazione attraverso il monitoraggio in tempo reale delle vibrazioni dei legami molecolari. Mentre le resine epossidiche passano dallo stato liquido a quello solido, i loro schemi di vibrazione dei legami C-H si spostano in modi prevedibili a lunghezze d'onda specifiche vicino a 1.680 nanometri. I sistemi di spettroscopia rilevano questi cambiamenti con un'accuratezza superiore allo 0,8%, consentendo agli ingegneri di identificare polimerizzazioni incomplete prima che i moduli avanzino alle fasi finali di test.

Tabella

3

: Specifiche Tecniche del Sistema NIR

|

Parametro

|

Specifica delle Prestazioni

|

Standard Industriale

|

|

Rapporto Segnale-Rumore

|

>50.000:1

|

20.000:1

|

|

Stabilità Termica

|

±0,01°C

|

±0,1°C

|

|

Risoluzione Spettrale

|

0,5 cm⁻¹

|

2 cm⁻¹

|

|

Riproducibilità della Misura

|

99,8%

|

98.5%

|

|

Precisione della Lunghezza d'Onda

|

±0.05 nm

|

±0.2 nm

|

L'implementazione della tecnologia NIR richiede il superamento di significative sfide ingegneristiche. I sistemi moderni incorporano array di rivelatori di arseniuro di gallio indio (InGaAs) che forniscono rapporti segnale-rumore superiori a 50.000:1, uniti a sistemi di raffreddamento termoelettrico che mantengono la stabilità della temperatura entro ±0,01°C. I dispositivi digitali a microspecchi allo stato solido (DMDs) sostituiscono i componenti ottici meccanici, eliminando gli errori indotti da vibrazioni che potrebbero compromettere la precisione di misurazione negli ambienti di fabbricazione.

L'adozione della spettroscopia NIR da parte dell'industria dei semiconduttori riflette un cambiamento più ampio dal controllo di qualità reattivo all'ottimizzazione proattiva dei processi. Man mano che le caratteristiche dei chip continuano a ridursi verso scale atomiche e nuovi materiali come il nitruro di gallio e il carburo di silicio entrano in produzione, questa tecnologia di analisi basata sui fotoni continua a evolversi per soddisfare requisiti di produzione sempre più rigorosi. La sua natura non distruttiva e le capacità in tempo reale la rendono un componente essenziale nella ricerca di rese perfette tra gli standard di precisione incredibilmente esigenti della moderna produzione elettronica.